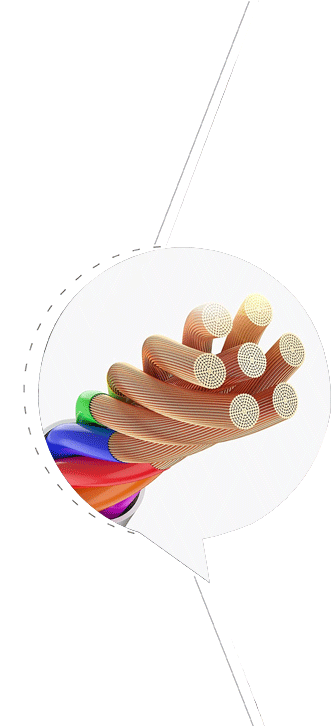

La aleación de cobre y estaño tiene resistencia a la tracción y buen rendimiento a la flexión. Debido a que el estaño es un metal de bajo punto de fusión, es difícil agregarlo y fundirlo. Nuestra empresa adopta una tecnología especial de fusión y fundición, y el líquido de cobre se somete a un proceso de filtrado para evitar la invasión de elementos impuros, asegurando la pureza, estabilidad y consistencia de la composición química y las propiedades estructurales del producto; Y el proceso posterior adopta un proceso de tratamiento térmico razonable, y el alambre tiene buena capacidad de estiramiento (con un trefilado continuo de 0,020 mm), lo que reduce en gran medida la tasa de rotura del alambre ultrafino trefilado. La superficie del alambre de aleación de cobre y estaño se puede recubrir con plata, estaño y otros recubrimientos protectores o soldables.

+86-0519-86488610

| Variedad | Contenido de estaño (%) | Estado | Diámetro del alambre (mm) | Resistencia a la tracción (N/mm²) | Tasa de elongación (%) | Conductividad IACS(%) |

| 0,15%Sn | 0,10-0,20 | Estado duro | 2.60 | ≥465 | ≥0,2 | ≥85 |

| Estado duro | 0.90 | ≥490 | ≥0,2 | ≥83 | ||

| 0,30%Sn | 0,25-0,35 | Estado duro | 2.60 | ≥480 | ≥0,2 | ≥75 |

| Estado duro | 0.90 | ≥520 | ≥0,2 | ≥73 | ||

| 0,60%Sn | 0,55-0,65 | Estado duro | 2.60 | ≥540 | ≥0,2 | ≥60 |

| Estado duro | 0.90 | ≥580 | ≥0,2 | ≥59 | ||

| 0,70%Sn | 0,65-0,75 | Estado duro | 2.60 | ≥560 | ≥0,2 | ≥57 |

| Estado duro | 0.90 | ≥600 | ≥0,2 | ≥56 | ||

| 1,35%Sn | 1,30-1,40% | Estado duro | 0.90 | ≥800 | ≥0,2 | ≥40 |

| Lugar de origen | Jiangsu, China |

| Tipo | Alambre de aleación de cobre |

| Solicitud | Industria |

| Calificación | Cobre |

| Nombre de la marca | YZSH |

| Nombre del producto | Alambre de cobre/latón/bronce |

| Superficie | Brillante |

| Estándar | ASTM |

| Proceso de dar un título | ISO9001 |

| Embalaje | Paquete estándar marinero |

Embalaje y entrega

| Unidades de Venta | Artículo único |

| Tamaño de paquete único | 10X10X2cm |

| Peso bruto único | 15.000kg |

Ürün Açıklaması:

Changzhou Yuzisenhan Electronic Co., Ltd.

Changzhou Yuzisenhan Electronic Co., Ltd. alıntı Aleación de cobre y estaño. Biz Aleación de cobre y estaño üretici firma Ve Aleación de cobre y estaño Tedarikçi. Şirketimiz birden fazla üretim hattına sahiptir: bakır kaplı çelik, bakır kaplı çelik gömülü tel ve bakır kaplı alüminyumun yerli üretimindeki en güçlü üreticilerden biridir.

Firmamız gelişmiş bakır kaplı çelik, bakır kaplı alüminyum, bakır kaplı çelik gömülü tel üretim ekipmanlarının yanı sıra profesyonel test aletlerine de sahiptir. Hammadde seçiminde aynı zamanda mükemmel hammaddeler kullanıyoruz; Şirketin Ürünlerinin hammaddeden bitmiş ürünlere kadar sıkı kalite kontrolünden geçmesini sağlamak için eksiksiz bir kalite güvence sistemi kurdu. Firmamız 1S09000:2000 kalite yönetim sistemi sertifikasını geçmiştir.

Uzmanlarımızla ücretsiz danışmanlık.

Lütfen soru ve önerilerinizi bize iletin. Mesajınıza hemen cevap vereceğiz.

Popüler ürünler

haberler

-

noticias de la industria 2025-05-24

Alambre de acero revestido de cobre (alambre CCS) es un material compuesto que combina la alta resistencia a la tracción del a...

daha fazla gör -

noticias de la industria 2025-05-15

Un análisis comparativo con alambre de acero revestido de cobre (alambre CCS) y una guía de selección En la industria de alambre ...

daha fazla gör -

noticias de la industria 2025-05-10

En el mundo de las aplicaciones eléctricas y de telecomunicaciones, los cables conductores juegan un papel crucial para garantizar u...

daha fazla gör -

noticias de la industria 2025-05-01

El cable de aluminio revestido de cobre (CCA) ha surgido como una alternativa popular al cable de cobre puro en diversas industrias ...

daha fazla gör -

noticias de la industria 2025-04-24

Alambre de aluminio revestido de cobre (alambre CCA) se ha convertido en una opción popular para los sistemas de antena debido...

daha fazla gör -

noticias de la industria 2025-04-17

El cable de acero revestido de cobre (alambre CCS) es una solución versátil y rentable para sistemas de conexión a tierra en aplicac...

daha fazla gör

ES

ES  English

English Español

Español عربى

عربى